La meccanica di precisione ha come prerequisito fondamentale l’evoluzione e il miglioramento dei processi produttivi, questo coinvolge sia le fasi più specificatamente di produzione (aggiornamenti dei macchinari CNC, utilizzo di attrezzature e utensili di ultima generazione, ecc.) ma anche le fasi di progettazione e pre-produzione.

L’aggiornamento e il miglioramento dei processi produttivi passano, dunque, anche dall’aggiornamento degli strumenti di progettazione.

Digital Twin

La OMC Costruzioni Meccaniche ha completato, oramai da tempo, la migrazione della fase progettuale dal classico ambito 2D a quello tridimensionale, in particolare alla progettazione 3D parametrica; questo ci ha permesso, nel tempo, un notevole salto di qualità nella precisione dei componenti realizzati, sia a livello di singolo particolare che di intera macchina, ma anche una significativa riduzione dei tempi nel passaggio dal prototipo virtuale alla realizzazione vera e propria, permettendoci di essere estremamente versatili nello sviluppare nuovi componenti oltre che di poter rispondere rapidamente alle richieste di personalizzazione di componenti e macchinari già progettati.

Oramai da anni, il nostro ufficio tecnico si affida alle tecnologie di progettazione Autodesk che ci hanno portato alla realizzazione dei “Digital Twin” di quanto viene prodotto nei nostri reparti.

Concetto, quello del “Digital Twin” introdotto per la prima volta nel 2001 da Michael Grieves, oggi Chief Scientist for Advanced Manufacturing presso il Florida Institute of Technology, e che mette in relazione stretta e diretta quanto sviluppato nello “spazio virtuale” (fase progettuale) con quanto prodotto nello “spazio reale” (fase realizzativa), non solo a livello di mera progettazione mirata all’ottenimento della documentazione per la successiva realizzazione (le messe in tavola, i disegni di produzione, nel caso della meccanica), ma integrando anche metadati in grado di fornire informazioni essenziali su materiali, caratteristiche fisiche, ecc., con la possibilità di integrare anche altri ambienti di progettazione (es. sviluppo del cablaggio elettrico e della logica PLC o gestionali PLM ed ERP).

Software CAM 3D

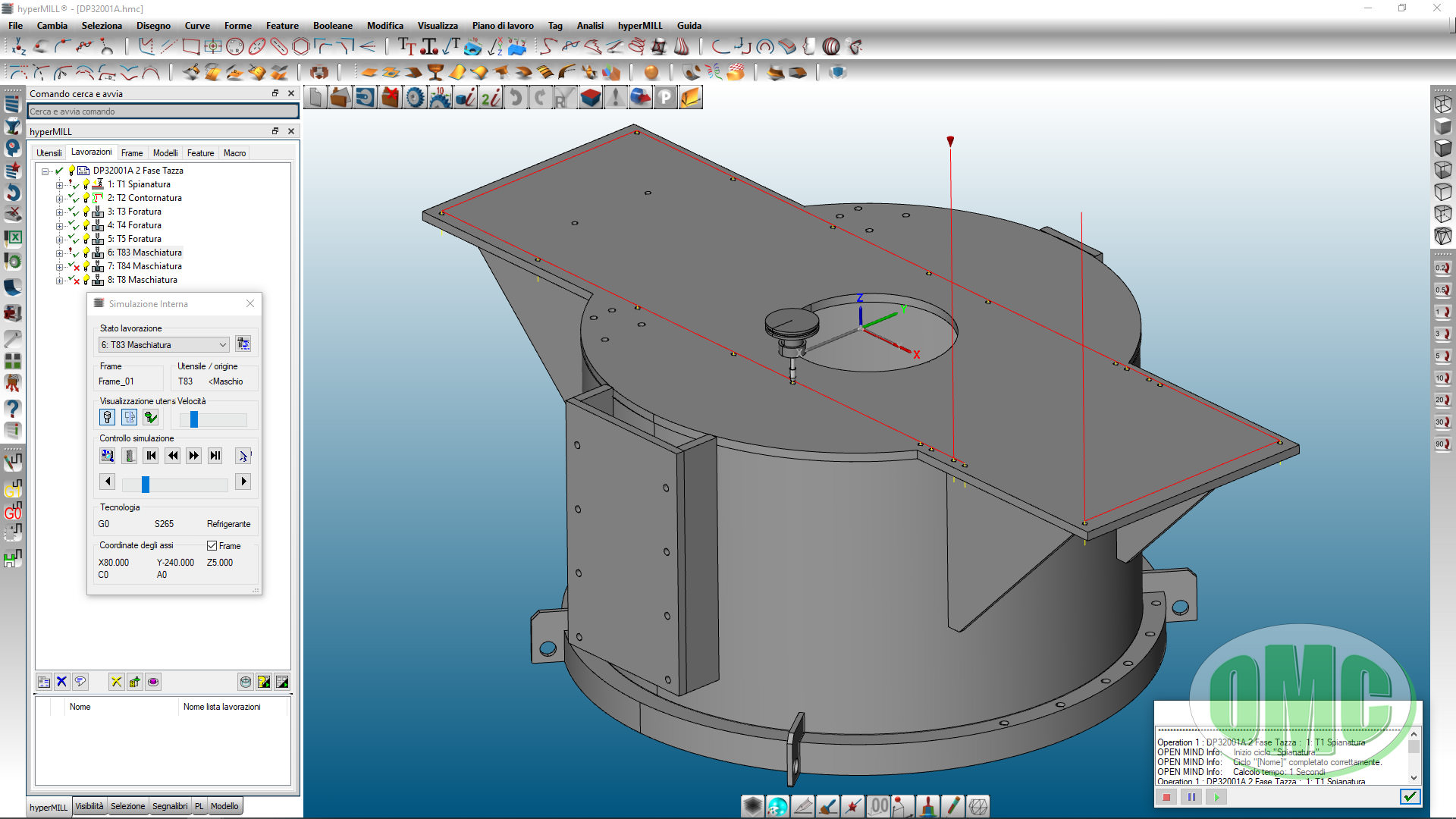

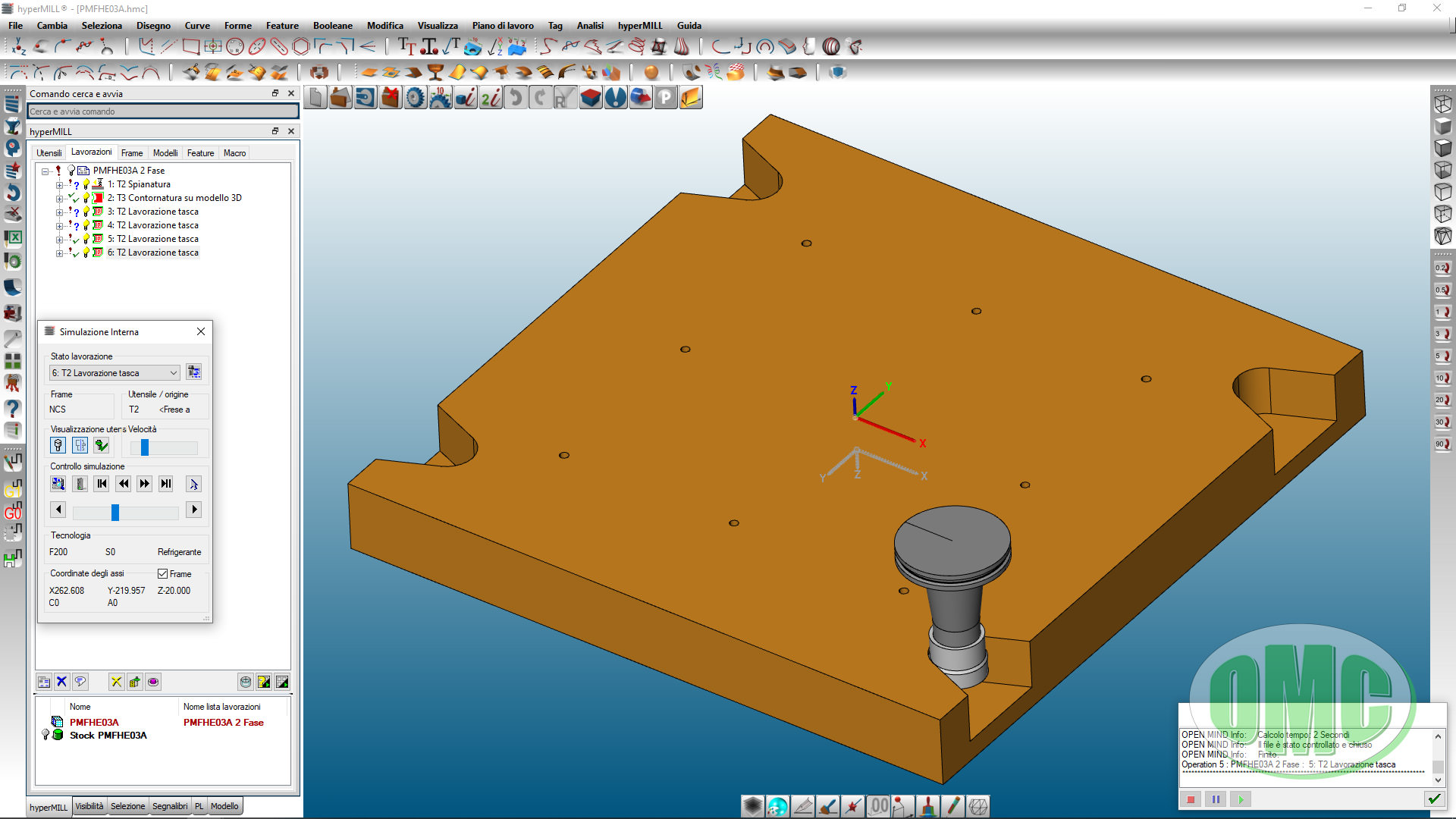

Il naturale step successivo per la OMC Costruzioni Meccaniche non poteva essere che l’integrazione anche di una soluzione CAM (Computer Aided Manufacturing) in grado di rendere ancora più diretto, preciso e integrato il passaggio dalla progettazione CAD alla realizzazione del prodotto finito.

Dopo una lunga e attenta ricerca, la scelta è ricaduta su hyperMILL, soluzione CAM sviluppata da Open Mind che si distingue per l’ampia gamma di moduli di fresatura, foratura e tornitura 2,5D, 3D e fino a 5 assi, distinguendosi per i tempi di programmazione significativamente ridotti, oltre che l’uso efficiente delle macchine CNC moderne e conseguente maggiore durata degli utensili.

Il CAM hyperMILL è particolarmente diffuso nella filiera automotive, ad esempio in Volkswagen, oltre che nell’industria in generale, ma è stato anche utilizzato dalla Ramco Machine, LLC (Rowley, MA, USA), per la realizzazione di componenti per la NASA grazie alla qualità delle strategie di lavorazione a 5 assi.

Grazie a questo nuovo importante investimento nell’integrazione di nuove tecnologie per il nostro ufficio tecnico, la OMC Costruzioni Meccaniche mantiene il proprio costante impegno nell’incrementare ed evolvere le proprie capacità produttive, migliorando la qualità e precisione dei componenti e dei macchinari prodotti, la collaborazione con i propri partner, fornitori e clienti e rimanendo estremamente competitiva grazie all’ottimizzazione dei processi di progettazione e produzione.