En mécanique, le soudage des métaux est l’un des processus d’usinage les plus répandus au monde. Il existe différentes méthodes et technologies de soudage, chacune adaptée à des applications spécifiques, parmi lesquelles le plus utilisé pour les travaux d’atelier est certainement le soudage M.I.G./M.A.G.

La OMC Costruzioni Meccaniche a été récemment équipé de nouveaux générateurs multi-usages M.I.G./M.A.G. SINCOSALD NOVASTAR serie SPEED qui représentent la technologie de soudage Inverter la plus récente et mise à jour.

Les nouveaux générateurs utilisent la dernière génération de transistors bipolaires à grille isolée (IGBTs) et le contrôle numérique du soudage à l’arc pour des performances exceptionnelles et une répétabilité élevée dans les procédés de soudage, ainsi que l’utilisation de nouveaux programmes de soudage:

EVO SPEED

- Augmentation sensible de la vitesse de soudage.

- Absence de jets et contrôle de l’arc.

- Cordon de soudage uniforme et régulier sans formation d’incisions.

- En utilisant tout le champ de réglages (ShortArc – SprayArc), on réduit considérablement le problème des déformations.

EVO FORCE

- Elle se distingue par une capacité élevée de pénétration, obtenue avec un arc très intense et concentré.

- Cette procédure permet la réduction des coûts dus à la préparation des pièces

- La géométrie du cordon se présente très régulière avec absence de jets.

- Déformation minimale des joints.

Merci à l’utilisation de la dernière génération d’équipements, OMC Costruzioni Meccaniche peut garantir la haute qualité et la fiabilité des composants fabriqués, au profit du client final, et en même temps réduire considérablement les temps des différents processus de production sans compromettre la flexibilité.

Soudage M.I.G./M.A.G. ou soudage à l’arc avec métallique sous protection de gaz

Le soudage à l’arc avec metal sous protection de gaz implique l’utilisation d’un fil-électrode continu qui fond sous un couvercle de gaz protecteur qui a pour fonction de protéger la zone de soudage contre les influences de l’atmosphère environnante.

Ce type de soudage offre diverses possibilités d’application en termes de matériau, de degré de mécanisation et de position de soudage et se prête à l’union de presque tous les matériaux soudables, en outre, il est un procédé particulièrement polyvalent pour permettre l’union de feuilles minces (à partir de 0,8mm) celui des feuilles épaisses, en plus de pouvoir être effectué soit à la torche manuelle, soit à l’aide de systèmes automatisés tels que des portails ou des robots.

M.I.G. (Metal-Arc Inert Gas)

M.I.G. désigne le procédé de soudage des aciers et alliages fortement alliés tels que les matériaux à base d’aluminium, de magnésium, de nickel et de titane à l’aide d’un gaz inerte (par exemple Ar-Argon ou He-Hélium).

M.A.G. (Metal-Arc Active Gas)

M.A.G. désigne le procédé de soudage des aciers alliés et non alliés à l’aide d’un gaz actif (par ex. CO2 – Dioxyde De Carbone).

Les Gazeux De Protection

Les gazeux de protection utilisés dans les procédures de soudage M.I.G.-M.A.G. ils sont essentiellement de deux catégories: inertes et actifs. Les mélanges d’argon, d’hélium et d’argon-élium appartiennent à la première catégorie, tandis que les gazeux tels que le dioxyde de carbone, les mélanges d’argon avec l’oxygène ou le dioxyde de carbone sont définis comme actifs.

Argon (Ar)

Gaz inerte, produit par la distillation fractionnée de l’atmosphère, c’est-à-dire extrait de l’air par des cycles de compressions et d’expansions successives qui amènent la température du gaz à des valeurs telles qu’il peut être liquéfié. Il permet d’avoir une bonne stabilité de l’arc et un déclenchement facile; grâce à la faible conductivité thermique, la partie centrale de la colonne d’arc est maintenue à des températures élevées rendant les gouttes de matériau plus fluides.

Hélium (He)

Gaz inerte, assez rare, peu présent dans l’atmosphère et issu du sous-sol. En utilisant ce gaz, il y a moins de stabilité de l’arc mais une plus grande pénétration; son utilisation est prédominante dans les soudures sur de grandes épaisseurs et sur des matériaux à haute conductivité thermique tels que, par exemple, le cuivre et l’aluminium. Étant très volatil, plus de gaz est nécessaire pour assurer la bonne protection de soudage.

Dioxyde De Carbone (CO2)

Gaz actif présent à la fois dans l’air et dans le sous-sol.

Le problème le plus répandu causé par l’utilisation de ce type de protection est la formation d’éclaboussures excessives et la formation d’un arc instable; le maintien d’un arc assez court et de longueur constante permet cependant d’avoir un bon contrôle, de plus il permet d’avoir de bonnes pénétrations dans le matériau.

Mélanges Actifs

Des mélanges de gazeux sont souvent préférés, par exemple Argon-Oxygen, Argon-Oxygen-CO2, Argon-CO2. Les gazeux inertes purs sont capables d’effectuer l’action protectrice à n’importe quelle température, mais l’addition de gaz actifs améliore la stabilité d’arc et le transfert de métal du fil d’électrode au bain de fusion, sans affecter le action protectrice.

Mode De Transfert

Dans la procédure de soudage M.I.G./M.A.G. les méthodes de transfert du métal d’apport de l’électrode filaire au bain de fusion dépendent, outre des paramètres électriques de soudage, également du diamètre du fil, du type de générateur utilisé et du gaz utilisé; sur la base de ces paramètres, les gouttes peuvent être transférées avec les techniques suivantes:

Short-Arc

(Transfert Avec Immersion, Dip-Transfer ou Court-Circuit)

Le métal d’apport est transféré dans le bain de fusion sous la forme de gouttes qui plongent dans le bain lui-même, créant des courts-circuits continus. Ce transfert est caractérisé par la présence de courants jusqu’à 200 A, à partir de l’utilisation de fils solides minces, de 0,6 mm à 1,2 mm, permettant ainsi de souder de petites épaisseurs et de souder dans toutes les positions. Il est obtenu avec des générateurs de courant continu.

Spray-Arc

(Transfert Par Pulvérisation)

Les gouttes de matériau de remplissage sont « pulvérisées » dans le bain de fusion en raison de la courant élevé, créant un flux continu de matière. Cette caractéristique est obtenue avec des générateurs de courant continu avec des courants supérieurs à 200A et des fils de diamètre supérieur à 1 mm. Un bain de fusion très fluide et très pénétrant est généré, adapté au soudage à plat, surtout sur des épaisseurs moyennes et grandes.

Pulsed-Arc

(Transfert Avec Impulsions ou Avec Arc Pulsé)

Cette procédure ne peut être obtenue qu’avec des générateurs de courant pulsé qui provoquent la séparation de petites gouttes et permettent d’obtenir la caractéristique de l’arc de pulvérisation (Spray Arc), mais avec des courants plus faibles; la contribution thermique, les dimensions du le bain et la pénétration sont très similaires. Particulièrement utilisé avec des matériaux tels que l’aluminium ou l’acier inoxydable, où le procédé Short Arc ne garantit pas des résultats suffisants.

Fils De Soudage

Les fils de soudure peuvent être distingués sur la base de leur composition chimique et de la morphologie de leur section qui peut être constituée uniquement de métal (fils pleins our massif) ou présenter une âme interne contenant des granulés (fils fourré).

Les fils solides ont généralement la même composition du matériau de base, avec l’ajout d’éléments qui peuvent aider lenettoyage du matériau de base; les diamètres d’usage courant sont de 0,6 – 0,8 – 0,9 – 1 – 1,2 – 1,6 mm.

Les fils fourré ne sont pas faits de métal solide mais sont remplis intérieurement de poudre granulaire; ceci a les mêmes fonctions que le revêtement d’électrode.

Les fils fourré, comparés aux fils pleins, ont plus de stabilité de l’arc et des pénétrations plus profondes, garantissent une meilleure apparence du joint, éliminant dans de nombreux cas le travail de finition (p.ex. le broyage des pulvérisations) et réduisant le risque de formation de défauts tels que la porosité; naturellement l’utilisation de fils fourré nécessite l’enlèvement des scories, comme pour le soudage à l’électrode M.M.A.; les diamètres d’usage courant sont de 0,6 – 0,8 – 0,9 – 1,2 – 1,6 mm.

Générateurs De Courant Électrique

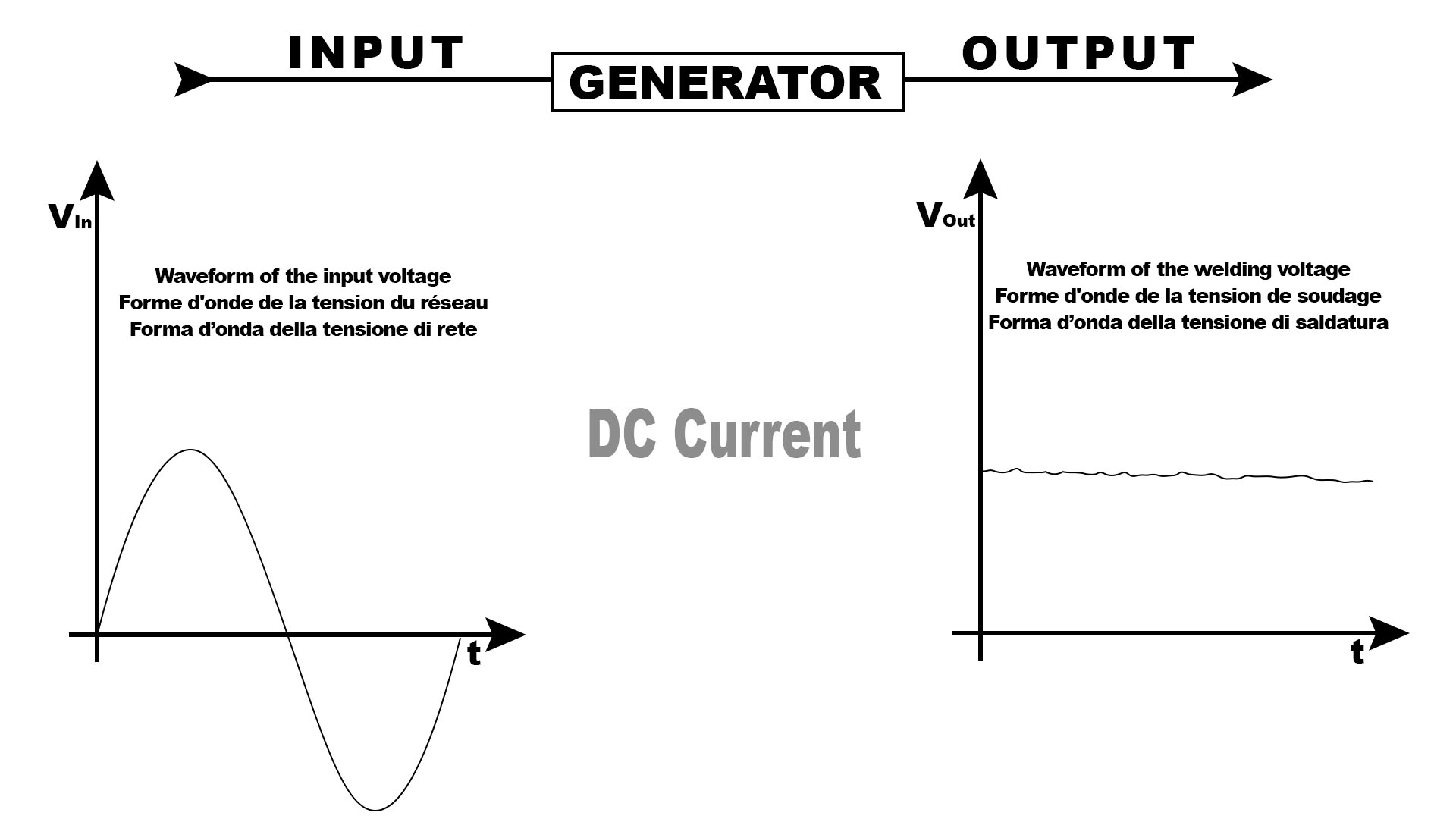

Courant Continu DC

Les générateurs de courant continu sont les plus répandus et se caractérisent par une grande stabilité, en effet l’arc électrique alimenté à tension constante et généré sur un fil réalisé à une vitesse constante tend à se stabiliser naturellement. Les paramètres de la tension et de la vitesse du fil peuvent être sélectionnés avec une certaine tolérance compte tenu de la flexibilité du processus, de cette manière le transfert des gouttes peut être obtenu à la fois avec les procédures Short Arc et Spray Arc.

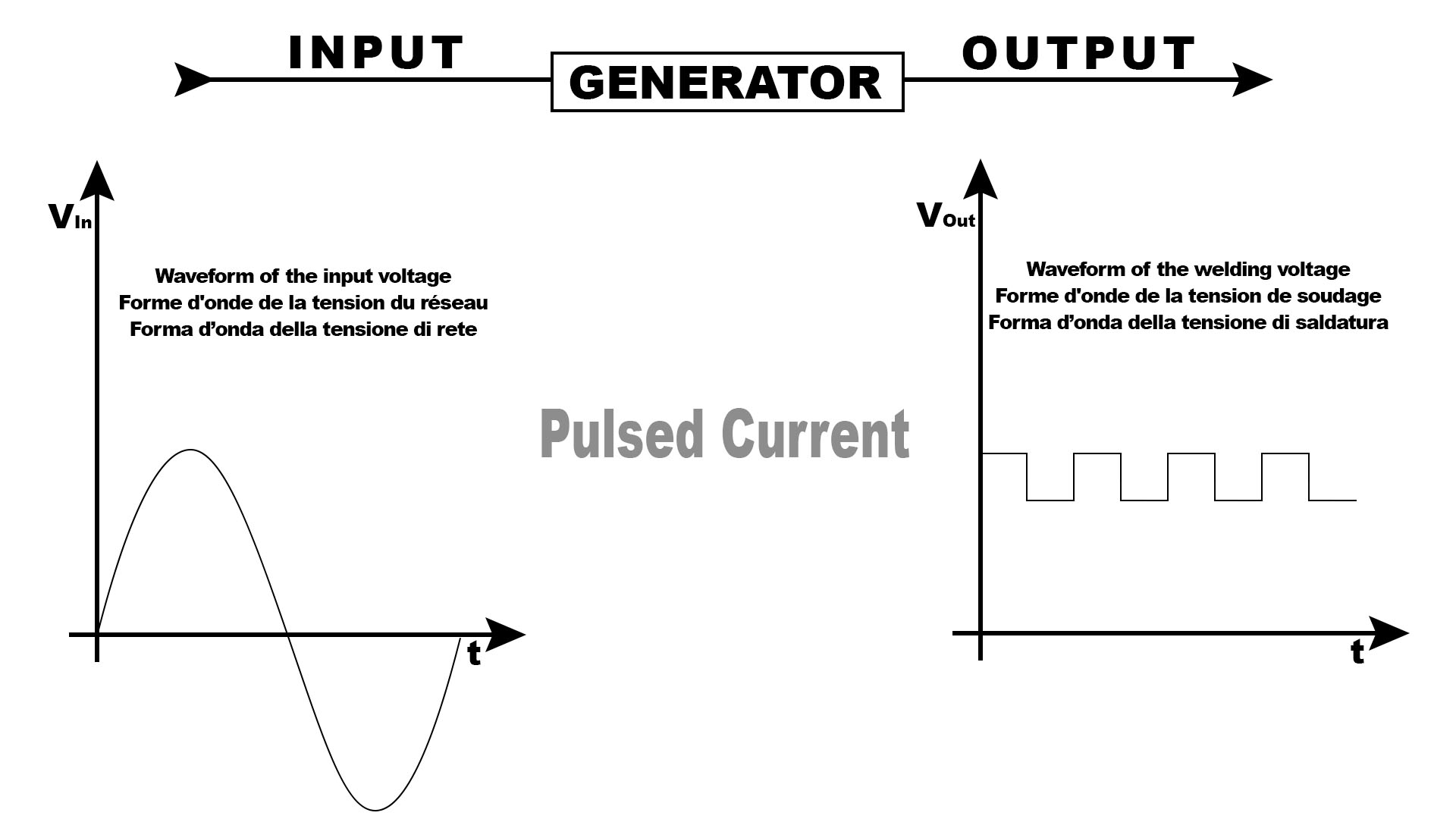

Courant Pulsé

Dans ce cas, le générateur ne prend plus soin de réguler la tension, mais plutôt la courant, qui est modulé avec un train d’impulsions (d’où le nom « pulsé ») qui a pour but de forcer le détachement de la goutte du matériau de remplissage; dans ce cas, les impulsions et la vitesse du fil doivent être bien synchronisées pour obtenir une soudure acceptable.

Une fois que le type de générateur de courant a été déterminé, la connexion différente des pôles de la source de soudage au matériau à souder détermine différentes méthodes de travail:

- Courant Continu Avec Polarité Directe

La torche est connectée au pôle négatif et au matériau à souder au pôle positif de la source d’alimentation: ce type de connexion est utilisé uniquement pour le soudage avec des fils fourré. - Courant Continu Avec Inversion De Polarité

La torche est connectée au pôle positif de la source et le pièce à souder au pôle négatif de la machine de distribution: c’est la liaison la plus fréquemment utilisée.

Matériaux

Les aciers doux, au carbone

Les aciers au carbone sont soudés en courant continu avec inversion de polarité en appliquant exclusivement le procédé de soudage M.A.G., les applications vont de l’utilisation de CO2 uniquement, aux mélanges Ar-CO2 en divers pourcentages (le plus courant est 80% d’argon, 20% de CO2): plus le pourcentage d’argon présent dans le mélange est élevé, meilleures sont les caractéristiques et la stabilité de l’arc.

Les caractéristiques de soudage sont très bonnes, en particulier avec la technique Short-Arc, où l’on obtient des bains de soudure homogènes qui permettent des applications dans toutes les positions. il est nécessaire de préparer les joints avec biseau avec des épaisseurs supérieures à 3 mm.

Aciers inoxydables

Les aciers inoxydables sont soudés en courant continu ou en courant pulsé avec inversion de polarité appliquant exclusivement le procédé de soudage M.A.G., le gaz de protection utilisé doit être composé de mélanges Ar + CO2 ou Ar + O, le pourcentage d’Argon ne doit toutefois pas être inférieur 98% du mélange pour éviter une forte oxydation du chrome présent dans le matériau de base.

Les épaisseurs des joints de plus de 2,5 mm doivent être biseautées; le matériau de remplissage doit être particulièrement adapté à la qualité de l’acier inoxydable à souder, de plus le meulage des points est recommandé pour l’exécution d’une bonne soudure.

Aluminium et ses alliages

L’aluminium et ses alliages sont soudés en courant continu ou en courant pulsé avec inversion de polarité en appliquant la méthode M.I.G.; le gaz de protection utilisé est généralement de l’argon pur, mais on peut aussi utiliser Hélium pur ou de mélange Ar + He.

Pour le soudage à plat, quelle que soit l’épaisseur, la technique Spray Arc et/ou Pulsed-Arc est utilisée; à la place, la technique Short-Arc est utilisée pour le soudage d’épaisseurs minces dans des positions verticales et inclinées.

Compte tenu des caractéristiques de l’aluminium, il est conseillé, plutôt que de broyer, le fraisage des points eux-mêmes.

D’autres matériaux

Le procédé de soudage M.I.G./M.A.G. est également utilisé sur des matériaux tels que le nickel et ses alliages, le cuivre et ses alliages; pour tout cela, le courant continu avec inversion de polarité est utilisé.

En ce qui concerne le soudage du cuivre sur des épaisseurs supérieures à 5 mm, il est conseillé d’utiliser le procédé M.I.G. considérant cependant que les intensités de courant doivent être régulées en fonction de la position de soudage et de l’épaisseur des joints.